連接器密封件的五點設計注意事項!

在汽車電子系統日益復雜化的背景下,連接器密封件作為保障電路安全的核心屏障,其設計質量直接關乎整車在極端環境下的可靠性。從高溫高壓的發動機艙到潮濕多雨的底盤區域,密封件需抵御水汽、灰塵及化學腐蝕的侵襲,確保信號與電能的無損傳輸。本文鑫鵬博電子為用戶講解連接器密封件設計的五大關鍵注意事項,為工程師提供系統化的設計指南。

一、連接器密封件設計的材料選擇問題:

密封件的材料需綜合考量溫度范圍、化學兼容性及機械性能。在高溫區域(如發動機艙),優先選用氟橡膠(FKM)或硅橡膠(SiV),其耐溫性可達150℃以上,且對燃油和潤滑油具有優異抗性;而在低溫環境(如電池包),宜采用EPDM材料,確保在-40℃下仍保持彈性。此外,材料需具備低壓縮永久變形特性,避免長期受壓后密封失效。

二、連接器密封件的結構設計問題:

密封件的壓縮量直接影響防水性能。設計時需控制徑向過盈量在0.3mm~0.5mm范圍內,過盈過大會導致插拔力激增,過小則引發泄漏風險。例如,O形圈截面直徑與溝槽深度的比例建議為1:1.2,確保均勻壓縮。同時,采用雙唇結構可增強動態密封效果,適用于振動頻繁的底盤部件。

三、連接器密封件設計的界面處理問題:

密封件與金屬或塑料殼體的接觸面需達到Ra≤0.8μm的光潔度,減少微觀泄漏通道。對于高壓連接器,建議在殼體密封槽內增設倒角(C0.5),避免裝配時密封件割傷。此外,采用自潤滑涂層(如PTFE)可降低插拔摩擦,延長使用壽命。

四、連接器密封件設計的環境適應性問題:

針對鹽霧、沙塵等嚴苛環境,設計需通過IP67/IP69K認證。例如,在沿海地區使用的連接器,密封件應增加硅油填充層,防止鹽分結晶導致密封失效;對于沙塵多發區域,可采用迷宮式密封結構,通過多級屏障阻擋顆粒侵入。

五、連接器密封件設計的制造工藝問題:

注塑成型時需嚴格控制模具溫度(±2℃)和保壓時間,避免縮痕或氣泡。建議采用二次硫化工藝提升硅橡膠的彈性穩定性。在裝配環節,引入視覺檢測系統確保密封件無扭曲、無偏移,不良品率需控制在0.1%以下。

總結:密封件設計是連接器可靠性的基石,需從材料、結構到工藝實現全流程優化。隨著新能源汽車高壓平臺與智能駕駛技術的普及,密封技術將向輕量化、集成化方向演進,為汽車電子系統筑起更堅固的防護屏障。

同類文章排行

- 連接器密封件的五點設計注意事項!

- 板對板連接器連接失效問題的原因與對策分享!

- 如何評估光伏連接器的傳輸性能是否達到標準?

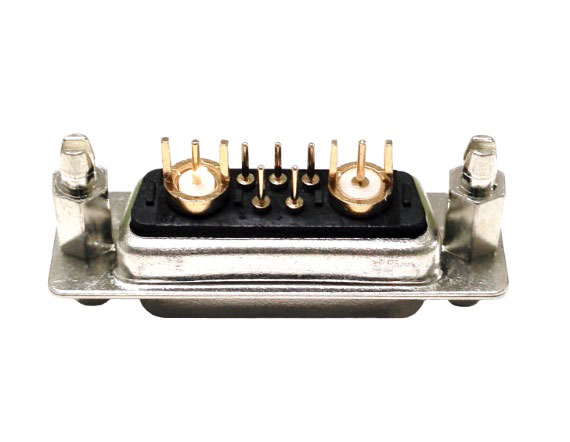

- D-SUB連接器設計過程中焊接工藝的注意事項分享!

- 變頻器端子線有哪些類型?如何進行合適的端子線選型?

- 連接器與端子臺的接線方式有什么區別?

- 汽車導線連接器的7點性能設計規范薦讀!

- 排針連接器針座出現不良現象的處理方式!

- 排針連接器出現焊反問題如何應對?

- 定制密封連接器的考慮事項!

最新資訊文章

您的瀏覽歷史