鋰電池連接器廠家面臨的傳輸技術(shù)挑戰(zhàn)分析!

在新能源產(chǎn)業(yè)高速發(fā)展的浪潮中,鋰電池作為核心儲(chǔ)能單元,正深刻重塑能源結(jié)構(gòu)。連接器作為電池組內(nèi)部及與外部系統(tǒng)交互的關(guān)鍵接口,其性能直接決定儲(chǔ)能系統(tǒng)的安全性與效率。然而,隨著鋰電池向高能量密度、高電壓平臺(tái)演進(jìn),連接器廠家在傳輸技術(shù)領(lǐng)域面臨多重挑戰(zhàn):從大電流引發(fā)的熱失控風(fēng)險(xiǎn),到高頻振動(dòng)導(dǎo)致的接觸失效,再到極端環(huán)境下的材料退化。本文鑫鵬博電子講述鋰電池連接器傳輸技術(shù)的核心挑戰(zhàn),解析技術(shù)瓶頸與創(chuàng)新路徑,為行業(yè)提供系統(tǒng)性解決方案。

一、鋰電池連接器廠家面臨大電流傳輸下的熱管理挑戰(zhàn)

1. 電流密度與溫升失控風(fēng)險(xiǎn):

鋰電池組在充放電過程中,連接器需承載數(shù)百安培的瞬時(shí)電流,導(dǎo)致局部溫升顯著。例如,某儲(chǔ)能系統(tǒng)在35℃環(huán)境溫度下,連接器觸點(diǎn)溫度可達(dá)80℃,若散熱設(shè)計(jì)不足,可能引發(fā)熱失控連鎖反應(yīng)。實(shí)測(cè)數(shù)據(jù)顯示,連接器溫升超過電池包內(nèi)部溫度時(shí),會(huì)加速電解液分解,甚至觸發(fā)電池爆炸。

技術(shù)瓶頸:傳統(tǒng)連接器散熱依賴自然對(duì)流,難以滿足高功率場(chǎng)景需求。

創(chuàng)新路徑:采用液冷集成設(shè)計(jì),如將冷卻管路嵌入連接器殼體,使溫升降低40%;或使用高導(dǎo)熱系數(shù)材料(如銅合金基體+陶瓷涂層),提升熱擴(kuò)散效率。

2. 接觸電阻與能量損耗:

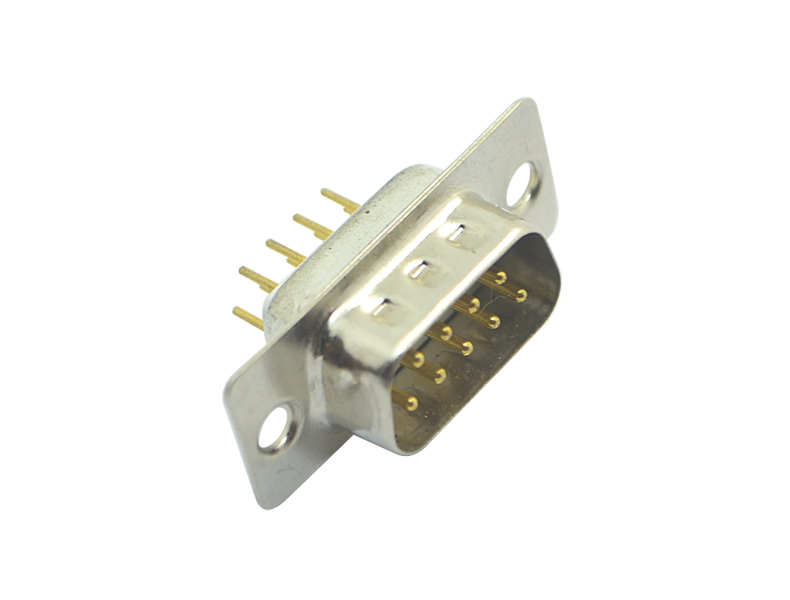

大電流傳輸要求接觸電阻極低(≤15mΩ),以減少能量損耗。若觸點(diǎn)鍍層不均勻或材料導(dǎo)電性不足,會(huì)導(dǎo)致電阻波動(dòng),引發(fā)局部過熱。

案例:某儲(chǔ)能項(xiàng)目因連接器接觸電阻超標(biāo),導(dǎo)致系統(tǒng)效率下降5%,年損失電量達(dá)12萬度。

解決方案:通過優(yōu)化鍍層工藝(如采用金/銀復(fù)合鍍層),將接觸電阻穩(wěn)定性提升至±2mΩ;同時(shí)引入自動(dòng)化檢測(cè)設(shè)備,實(shí)時(shí)監(jiān)控電阻變化。

二、鋰電池連接器廠家高頻振動(dòng)與機(jī)械應(yīng)力下的可靠性挑戰(zhàn)

1. 振動(dòng)導(dǎo)致的接觸失效:

鋰電池組在車輛或儲(chǔ)能柜中需承受5Grms隨機(jī)振動(dòng),傳統(tǒng)連接器可能出現(xiàn)觸點(diǎn)松動(dòng)、信號(hào)中斷。例如,某車載電池包在振動(dòng)測(cè)試中,連接器接觸電阻從15mΩ升至80mΩ,觸發(fā)系統(tǒng)報(bào)警。

技術(shù)瓶頸:?jiǎn)吸c(diǎn)鎖緊結(jié)構(gòu)在長期振動(dòng)下易失效。

創(chuàng)新路徑:采用雙重鎖緊機(jī)制(如螺紋鎖緊+彈性卡扣),使振動(dòng)后接觸電阻波動(dòng)≤10%;同時(shí)通過有限元分析優(yōu)化結(jié)構(gòu),降低應(yīng)力集中風(fēng)險(xiǎn)。

2. 插拔壽命與機(jī)械耐久性:

儲(chǔ)能連接器需支持500次以上插拔,而頻繁操作會(huì)導(dǎo)致觸點(diǎn)磨損。

案例:某工業(yè)儲(chǔ)能連接器因插拔次數(shù)不足300次即失效,被迫更換為帶自清潔功能的Tiger Eye?觸點(diǎn),壽命提升至2000次。

解決方案:通過表面處理(如硬質(zhì)鍍層)增強(qiáng)觸點(diǎn)耐磨性,并優(yōu)化插拔力曲線,使操作力穩(wěn)定在20N~30N區(qū)間。

三、鋰電池連接器廠家面臨的極端環(huán)境下的材料與結(jié)構(gòu)挑戰(zhàn)

1. 溫度循環(huán)與材料退化:

鋰電池組工作溫度范圍寬(-40℃~85℃),連接器材料需避免熱變形。例如,尼龍外殼在低溫下易脆裂,導(dǎo)致絕緣失效。

技術(shù)瓶頸:傳統(tǒng)塑料在極端溫差下CTE(熱膨脹系數(shù))失配。

創(chuàng)新路徑:采用LCP(液晶聚合物)材料,其CTE與金屬導(dǎo)體匹配度提升50%,并通過-40℃~125℃循環(huán)驗(yàn)證。

2. 鹽霧與化學(xué)腐蝕:

沿海或工業(yè)區(qū)部署的儲(chǔ)能系統(tǒng)需抵御鹽霧腐蝕。某項(xiàng)目因連接器鍍層耐鹽霧性不足,48小時(shí)后出現(xiàn)銹蝕,接觸電阻增加30%。

解決方案:使用不銹鋼殼體+納米涂層,通過1000小時(shí)鹽霧測(cè)試;同時(shí)優(yōu)化密封結(jié)構(gòu),實(shí)現(xiàn)IP69K防護(hù)等級(jí)。

四、鋰電池連接器廠家面臨的高壓隔離與安全防護(hù)挑戰(zhàn)

1. 絕緣性能與爬電距離:

高壓儲(chǔ)能系統(tǒng)(如800V平臺(tái))要求連接器耐壓≥1500V,爬電距離≥8mm/kV。若絕緣設(shè)計(jì)不足,可能引發(fā)電弧擊穿。

案例:某連接器因爬電距離僅5mm,在1500V測(cè)試中發(fā)生擊穿,導(dǎo)致系統(tǒng)停機(jī)。

解決方案:通過增大絕緣層厚度、優(yōu)化端子間距,將爬電距離提升至12mm/kV,并通過5kV絕緣測(cè)試。

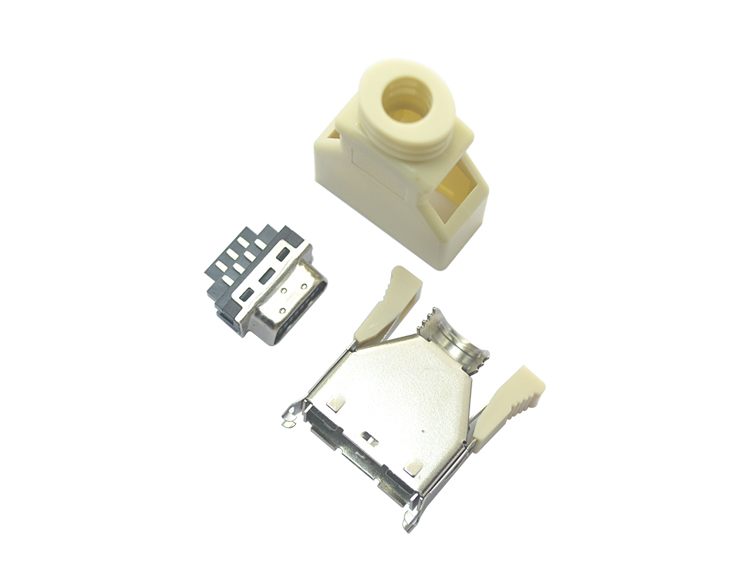

2. 防誤觸與安全鎖扣:

儲(chǔ)能柜內(nèi)電壓等級(jí)高,需防止運(yùn)維人員誤觸帶電部件。

創(chuàng)新設(shè)計(jì):采用帶防護(hù)蓋的插頭,僅在連接時(shí)開啟;同時(shí)集成安全鎖扣,確保插頭未完全插入時(shí)無法通電。

五、鋰電池連接器廠家成本與規(guī)模化生產(chǎn)的平衡挑戰(zhàn)

1. 材料成本與性能權(quán)衡:

高導(dǎo)電材料(如鈹銅)成本是普通銅合金的3倍,但性能提升顯著。

優(yōu)化策略:通過結(jié)構(gòu)設(shè)計(jì)(如增加觸點(diǎn)數(shù)量)替代部分高價(jià)材料,使成本降低30%且性能達(dá)標(biāo)。

2. 自動(dòng)化生產(chǎn)與一致性控制:

規(guī)模化生產(chǎn)需確保連接器一致性(如接觸電阻波動(dòng)≤5%)。

案例:某廠家通過引入視覺檢測(cè)系統(tǒng),將不良品率從2%降至0.1%;同時(shí)采用模塊化設(shè)計(jì),縮短換線時(shí)間50%。

總結(jié):鋰電池連接器廠家正站在技術(shù)革新的十字路口。從熱管理到機(jī)械可靠性,從環(huán)境適應(yīng)性到安全防護(hù),每一項(xiàng)挑戰(zhàn)都需通過材料創(chuàng)新、結(jié)構(gòu)優(yōu)化與工藝升級(jí)協(xié)同解決。未來,隨著儲(chǔ)能系統(tǒng)向更高電壓、更大容量發(fā)展,連接器技術(shù)將向集成化、智能化方向演進(jìn),為新能源產(chǎn)業(yè)筑牢安全基石。

同類文章排行

- 鋰電池連接器選型注意事項(xiàng)分享!

- 鋰電池連接器廠家面臨的傳輸技術(shù)挑戰(zhàn)分析!

- 連接器設(shè)計(jì)阻燃等級(jí)的分級(jí)標(biāo)準(zhǔn)講解!

- 一文讀懂如何評(píng)估鋰電池連接器的環(huán)境適應(yīng)性!

- IDC連接器選型與性能要求指南分享!

- 汽車連接器的設(shè)計(jì)規(guī)范與核心工藝講解!

- 電動(dòng)汽車創(chuàng)新傳輸技術(shù)對(duì)連接器帶來了什么設(shè)計(jì)挑戰(zhàn)!

- 新能源技術(shù)對(duì)連接器行業(yè)帶來的機(jī)遇與挑戰(zhàn)詳解!

- 電動(dòng)車的興起對(duì)連接器行業(yè)的發(fā)展影響!

- IDC連接器的設(shè)計(jì)成本與性能考慮事項(xiàng)!

最新資訊文章

您的瀏覽歷史