FPC連接器設計中的材料選擇挑戰與解決方案!

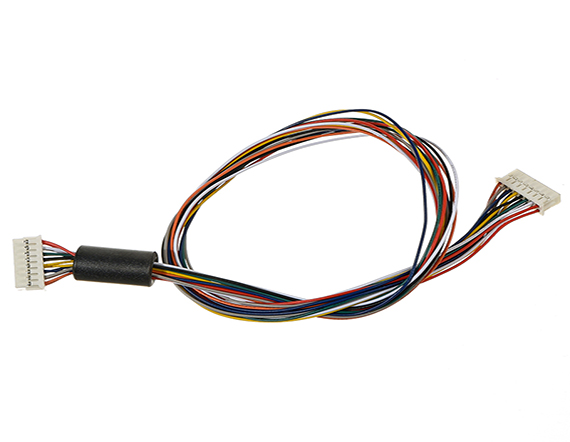

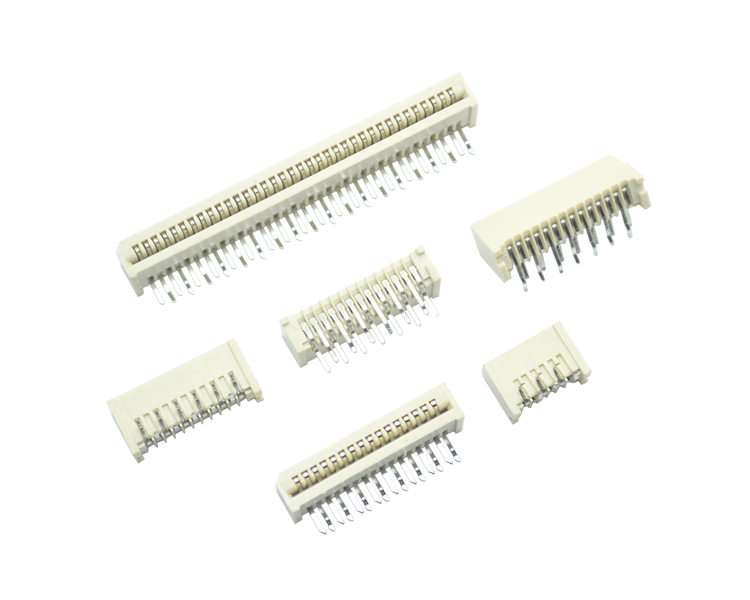

在電子設備日益輕薄化、集成化的趨勢下,(柔性印刷電路)FPC連接器憑借其可彎曲、高密度配線的特性,成為智能手機、平板電腦及可穿戴設備的核心組件。然而,材料選擇直接決定了連接器的可靠性、耐久性與環境適應性。本文鑫鵬博電子針對FPC連接器設計中的材料選擇問題,結合行業實踐,探討關鍵材料特性及其對性能的影響。

一、FPC連接器材料的核心要求

1.基材:聚酰亞胺(PI)的不可替代性

PI基材憑借耐高溫(可達400℃)、抗化學腐蝕及機械強度高的特性,成為FPC連接器的首選。其熱膨脹系數與銅箔匹配,避免高溫環境下分層或斷裂,尤其適用于汽車電子等嚴苛場景。相比之下,聚酯(PET)基材成本較低,但耐熱性不足,僅適用于低溫、低功耗設備。

2.導體材料:高純度銅箔的平衡藝術

電解銅箔因成本低、導電性優,廣泛用于消費電子;而壓延銅箔在頻繁彎折場景中表現更優,可承受10萬次以上動態撓曲。鍍金或鍍錫工藝的端子進一步降低接觸電阻,確保信號傳輸穩定性。

3.絕緣與封裝材料:耐候性與環保性并重

環氧樹脂和聚酰亞胺覆蓋層提供絕緣保護,同時需滿足RoHS等環保標準。例如,歐盟法規限制有害物質含量,推動無鉛化鍍層工藝普及。

二、FPC連接器材料選擇對性能的直接影響

1.機械可靠性:補強材料的剛性支撐

PI或FR4補強片可增強連接器插拔部位的剛性,避免反復插拔導致的形變。例如,筆記本電腦鉸鏈處的FPC連接器常采用0.2mm厚PI補強,確保10萬次以上使用壽命。

2.信號完整性:阻抗匹配的隱形成本

材料介電常數影響信號傳輸速率。高頻應用(如5G模塊)需選用低介電常數PI基材(εr<3.5),減少信號衰減。設計階段需通過仿真驗證材料組合的阻抗一致性,避免重新設計。

3.環境適應性:汽車電子的極限挑戰

車載FPC連接器需耐受-40℃至125℃溫度波動及油污環境。PPS(聚苯硫醚)封裝材料因其耐高溫、耐化學腐蝕特性,成為發動機艙連接器的理想選擇。

三、FPC連接器設計中的材料優化策略

1.成本與性能的權衡:

消費電子領域可通過降低銅箔厚度(如18μm)控制成本,但需犧牲部分載流能力;工業設備則需采用35μm以上銅箔,確保大電流傳輸。

2.工藝兼容性設計:

FPC連接器與PCB的焊接需匹配熱膨脹系數。例如,PI基材與FR4電路板的焊接溫度需控制在280℃以下,避免分層。

3.標準化與定制化的平衡:

通用型連接器采用標準化材料(如JIS C 2405標準PI),而定制場景(如航天設備)需引入特種材料(如聚四氟乙烯),但需承擔更高成本。

FPC連接器的材料選擇是性能、成本與法規的復雜博弈。隨著5G、物聯網技術的普及,耐高溫、高可靠性材料將成為主流。設計者需從應用場景出發,通過材料創新與工藝優化,推動連接器技術向更輕、更薄、更耐用的方向發展。

同類文章排行

- 變頻伺服連接線與設備系統信號接入的實踐與優化!

- 光伏連接器傳輸技術的五個設計難點!

- 電動車行業的發展對連接器技術延伸與創新有什么影響!

- 逆變器連接線的使用標準指南分享!

- 逆變器連接線選型注意事項是保障安全與效率的關鍵!

- 射頻連接線的作用與設計注意事項介紹!

- 帶燈RJ45連接器連接過程的操作注意事項詳解!

- 2025年RJ45連接器廠家技術發展中的機遇與挑戰!

- 2025年USB連接器在計算機設備領域的發展趨勢!

- 車載設備智能化趨勢下USB連接器的性能需求躍遷分析!

最新資訊文章

您的瀏覽歷史